מדפסת תלת-ממד: EP-M260

חומר: נירוסטה

בקצרה: פרויקט תכנון מחדש וייצור של מערכת פליטה לרכב Ford Mustang באמצעות טכנולוגיית הדפסת תלת-ממד עם מתכת.

הלקוח: חברה העוסקת בשוק האביזרים לרכב (After Market) המתמחה בשדרוג וייצור רכיבי רכב מותאמים אישית, שמטרתם לשפר את ביצועי הרכב מעבר למפרט הסטנדרטי.

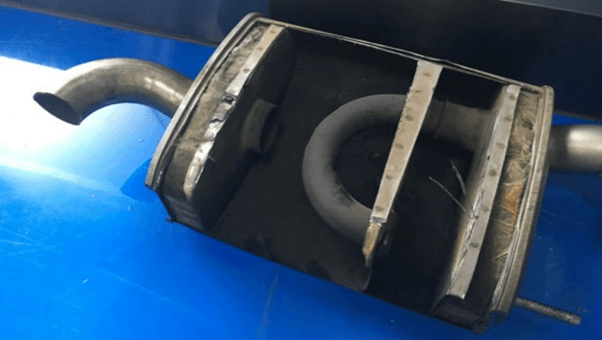

העיצוב הקונבנציונלי של המערכת משתיק קול (muffler) נועד לצמצם את רעש הפליטה למינימום, אך השימוש בטכנולוגיות ייצור מסורתיות מגביל את תכנון נתיב זרימת הגזים – דבר שעלול לפגוע בביצועי המנוע.

חברת E-Plus 3D קיבלה פנייה מיצרן בתחום השדרוגים לרכב לשם תכנון מחדש של מערכת הפליטה הקיימת של רכב ,Ford Mustang וייצור החלק החדש באמצעות טכנולוגיית הדפסת מתכת מתקדמת בתלת-ממד.

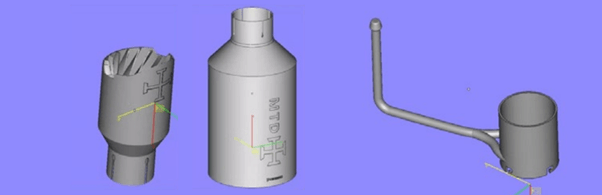

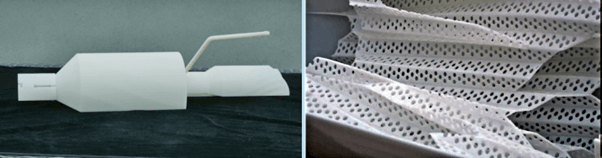

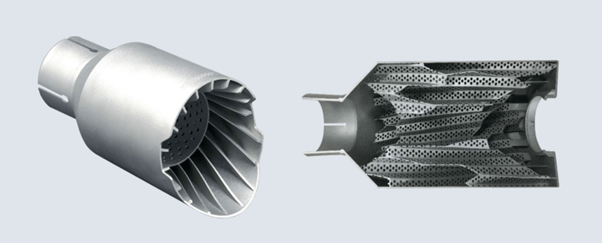

המערכת המקורית כללה שלושה רכיבים נפרדים: מוט חיבור, תא לחץ גז, וצינור פליטה. בפתרון שפיתחה E-Plus 3D ,הרכיבים השונים אוחדו לחלק אחד אינטגרלי. במהלך תהליך התכנון הושם דגש רב על ניתוח זרימת הגז בלחצים שונים ובעומסים משתנים של המנוע. המבנה המורכב של צינור הפליטה החדש אינו ניתן לייצור באמצעים מסורתיים – אלא אך ורק בהדפסת תלת-ממד, כפי שניתן לראות בתמונה.

השימוש בטכנולוגיית הדפסת מתכת אפשר חופש עיצובי מוחלט והוביל לתוצאה משופרת – חלק חדש עם יעילות גבוהה יותר של זרימת גזים, מותאם לטווח רחב יותר של מצבי מנוע, תוך הפחתה משמעותית של נפח ומשקל הרכיב.

לאחר השלמת שלב התכנון, הודפס הדגם הראשוני בטכנולוגיית SLA לצורך בדיקת התאמה ויזואלית ומכאנית, וכן לצורכי הדגמה ואישור הלקוח.

חברת E-Plus 3D יישמה מודל הדפסה מבוזר, תוך ניצול זמני השבתה של ציוד הדפסה במרכזים כמו האנגג’ואו, בייג’ינג ואחרים – שיטה אשר הגדילה את ניצולת המכונות וצמצמה את זמני האספקה.

התוצאה:

מערכת הפליטה החדשה עלתה בביצועיה על המערכת המקורית שסופקה עם הרכב. היא סיפקה ביצועים אקוסטיים טובים יותר, שקלה 67% פחות, עמדה בדרישות התכנון ואף עלתה עליהן – וכל זאת תוך חיסכון ניכר במשקל. החשוב מכל – המערכת החדשה הפחיתה באופן משמעותי את הלחץ החוזר המזיק (back pressure), ואיפשרה תפוקת מנוע גבוהה יותר בטווח רחב של עומסים.